產品質量是生產出來的,照舊檢驗出來的?這是一個題目

產品質量是生產出來的,不是檢驗出來的——美國質量管理大師威廉·戴明博士在提出“產品質量是生產出來的,不是檢驗出來的”這一理念之前,早期的質量管理僅限于質量檢驗,僅能對產品的質量執行事后把關。

威廉·戴明的這句質量名言指出,只有在生產過程中的每個環節,嚴酷按照生產工藝和作業引導書要求進行,才能保證產品的質量。假如忽略過程控制,只靠檢驗,是不可能保證產品質量的,由于質量檢驗,只能剔除次品和廢品,并不能進步產品質量。也就是說,質量控制的重點決不能放在事后把關,而必須放在制造階段,即生產過程階段。

一、為什么會出現品詰責題?

產品開發前題目不處理好,量產縱貫率太低,就盼望靠著品質救火,想靠進步檢測的頻率,從中降低瑕疵品或不合格品;

加入返工料,不合格物料,卻沒有事先經過測試驗證,沒有正確的產品質量波動情況認知;

客戶催著要貨,上面施壓,老大就根據本身的所謂的現實經驗說話,對于不在標準范圍的產品,實施特別放行,導致產品題目;

行業進步了產品的質量標準,公司還仍舊按照原來的標準生產

生產過程中出現非人為的品詰責題,卻又不在檢測頻率范圍內等

二、品質的真實案例

案例一:

某汽車配件,使用某公司生產的ABS(750SQ),用了3.4噸后,發現用該質料制造的塑料件外觀均有黑點,造成產品不合格,造成了偉大的損失。

案例二:

某公司生產白色膜用于奶膜,所有的檢測項目都合格,所以方法出廠,但是薄膜生產商在使用的時候,發現母粒味道比較難聞,后來就進行投訴。最后導致,幾百噸的訂單,就由于如許的一個品詰責題,黃了。萬幸的是,使用商沒有生產把薄膜生產出來,不然后果就真的不堪設想了。

案例三:

某公司生產的工程母粒,因為對顏色控制不嚴酷,導致使用公司生產的塑料件產生色差,從而導致客戶不再使用該公司的塑料產品。

案例四:

因為對塑料水分控制不嚴酷,導致塑料成品商在使用塑料過程中,塑料出現各種氣泡,導致大量的不合格品產生,最后幾十噸的塑料,悉數退貨,并賠償已造成的損失。

對于塑料出現品質的案例,習以為常。假如這些情況都要品質部門來背黑鍋的話,那真的是太冤枉了。

筆者認為,質量管理系統的每一環節,都必要進行質量控制,而這些控制顯然不是質檢部門或質量管理部門能夠完全承擔的,必須由處于最佳位置的人員來實施這些控制。例如,某些產品的在生產過程中發現質量題目很容易,但在檢測中卻很難發現,此時,該處于生產作業者顯然比質檢員對質量題目更了解,假如作業者不自動控制質量,僅僅寄托質檢員把關,產品質量就難以從根本上得到保證。

三、如何全方位控制產品質量

產品在設計階段就基本定位了,然后的質量全靠采購、加工制造、包裝、運輸來保證了,把這些環節控制好,質量天然就控制好了。所以產品質量是在設計和生產過程中實現的,質量是通過工藝管理實現的。如何控制產品質量:

第一,樹立品質是企業的命脈意識

要全員熟悉到:產品的品質不好,產品就沒有市場,產品沒有市場,企業就失去了利潤來源,時間長了,企業就會倒閉,隨之而來的就是員工失業。當然對于公司來說,即使產品市場優秀,但也要“居安思危”,把產品品質做得更好,營造更好的企業口碑。俗話說:“你若盛開,清風自來”。

第二,樹立品質的客戶意識

統統以客戶為中間,把本身看成客戶,把本身看成是下一道工序的操作者,把本身看成是產品的消耗者。如許,在工作當中就會自發地把工作做好,大家都把工作做好了,產品的品質才會有保證,假如在工作中偷工減料,危害的將是本身的切身利益。

第三,樹立品質的預防意識

“產品的品質是生產出來的、設計出來,不是靠檢驗出來的,第臨時間就要把事情做好。”這不是一句口號,這很好地表現了產品質量的預防性,假如的品質控制不從源頭開始,將很難控制產品的質量。

即使生產中投入大量的檢驗人力去把關,生產時因為沒從源頭去控制而產生的大量次品甚至廢品,產品的成本將大大進步。況且有些產品的質量題目可能無法從后道工序發現并填補,這更要求我們在第臨時間把事情做好,預防品詰責題的發生。

第四,樹立品質的程序意識

品質管理是全過程、全公司的,而各個過程之間,全公司各部門之間的工作必須是有序的、有用的,要求全體品質管理人員、操作人員嚴酷按程序做,假如不按程序工作出錯的機會就會增多,產品的質量也就無法保證。

第五,樹立品質的責任意識

質量題目有80%出于管理層,而只有20%的題目起源于員工,也就是說,管理者可控缺陷約占80%,操作者可控缺陷一樣平常小于20%。在管理者完美管理水平的同時,還必須要使操作者曉暢如下四點:

A.操作者知道他怎么做和為什么要如許做;

B.操作者知道他生產出來的產品是否吻合規范的要求;

C.操作者知道他生產出來的產品不吻合規格將會產生什么后果;

D.操作者具備對非常情況進行精確處理的能力。

假如上述四點都已得到知足以及生產中設備、工裝、檢測及材料等物質條件均具備而故障依然發生,則認為是操作者可控的缺陷;假如上述四點中有任何一點不能得到知足或者生產中設備、工裝、檢測及材料等物質條件不具備而產生故障,那就是管理人員的責任。只有了解品詰責題的責任,才能對癥下藥地去改善題目將品質進步。

第六,樹立品質的持續發送意識

品質沒有最好,只有更好;品質改善是一個持續的、賡續完美的過程,它遵循PDCA模式,PDCA模式可簡述如下:

P—計劃:根據產品的要求,制訂改善計劃;

D—實施:實施計劃;

C—檢查:根據產品要求,對過程和產品進行檢驗;

A—處置:采取措施,以持續改動產品品質。

只有如許,我們的產品質量才會賡續上升,也只有如許賡續地進步質量及創新,才會賡續地取勝于市場。

第七,樹立品質的成本意識(即品質標準意識)

保證品質,尋求利潤是企業永久的目標。企業要發展,不得不看重生產的成本,然而成本與品質痛癢相關,品質做得好,可以將產品的成本降到最低,假如產品的質量不好,經常遭到客戶退貨投訴,那么他的成本將會居高不下,甚至將企業逼到絕境。

好多企業衰敗的緣故原由:并不是由于沒有客源、沒有訂單,而是因企業內部管理得不好,成本降不下來而無法參與市場競爭

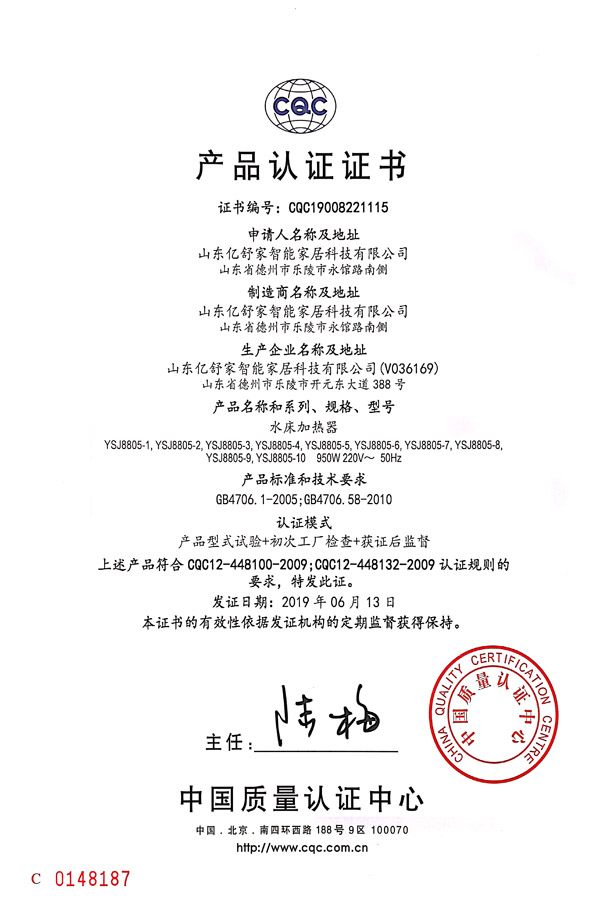

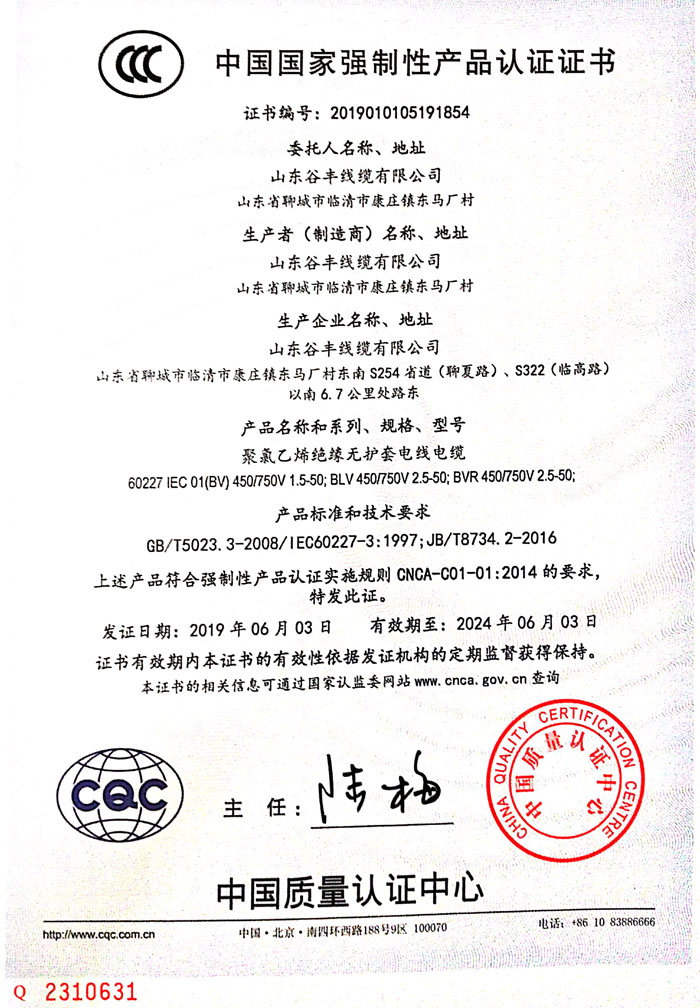

- 中國質量認證中心:2020年2月14日起,CQC可以發放電子證書啦!!!2020-02-14

- 土工膜環境管理體系認證和土工布質量體系認證獲批2019-04-30

- 床用水暖電熱毯質量管理體系認證評審2019-03-08

- 生產企業質量管理體系管理馬虎不得2018-10-24

- 國務院要求加強質量認證體系建設促進質量意識和誠信意識升級2018-10-09

- 2018年市場監管總局加強認證檢測市場監管工作2018-10-09

在線客服01

在線客服01